- Soluciones para el ahorro de costes

- Análisis de la curva de atornillado

- Compresión en ensamblajes de plástico

- Soluciones de ensamblaje sobre Magnesio

- Catálogo de tornillos técnicos

- Licencias y Patentes

Análisis de la curva de atornillado

La curva de par es la herramienta principal para el estudio y el análisis de un ensamblaje.

Para obtener la curva de par, se realiza el roscado completo del tornillo hasta el fallo del ensamblaje y se registran los valores de par obtenidos por el incremento de ángulo de giro o tiempo transcurrido durante el montaje.

A partir del análisis de la curva de par resultante, nuestros ingenieros de aplicaciones extraen información valiosa sobre el comportamiento del tornillo en el ensamblaje acerca de:

- los parámetros para realizar un correcto ajuste y optimización de la línea de atornillado

- la validación del diseño de la unión

- la estabilidad y ergonomía del montaje

Para obtener el máximo beneficio del ensayo, es importante conocer e interpretar correctamente la información que nos proporciona la curva de atornillado.

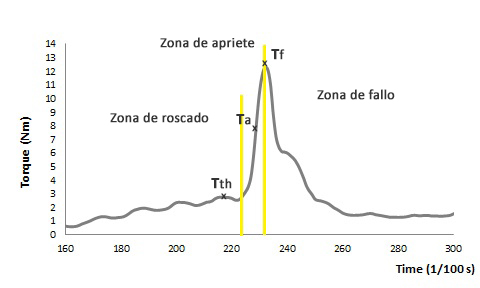

La curva mostrada a continuación corresponde al roscado de un tornillo REMFORM® de diámetro 6mm sobre una pieza de plástico PBT+30GF.

Zona de roscado: comprende los valores de par obtenidos desde el inicio del roscado hasta el punto en que la cabeza del tornillo se asienta en la tapa de ensamblaje.

- Par de roscado Tth: es el par mínimo para asegurar que la cabeza del tornillo apoya sobre el material. En la curva de atornillado, el par de roscado es el valor máximo de par en esta zona.

- Energía de atornillado: es el área debajo de la curva en la zona de roscado y nos indica la energía necesaria para atornillar la pieza. Cuanto menor sea este área, mayor ergonomía del sistema pero menor resistencia al aflojado por vibraciones.

- Tiempo y ángulo de roscado: es el valor correspondiente al número de vueltas o tiempo necesario para que el tornillo asiente en la tapa. En general, los ángulos de roscado bajos aseguran un buen nivel de productividad

Zona de apriete: comprende los valores de par desde el asentamiento del tornillo hasta el fallo. Durante el apriete del tornillo, el par aplicado transmite compresión a la unión hasta que uno de los componentes falla y se pierde la compresión.

- Par de apriete óptimo Ta: asegura la compresión y evita deformaciones no deseadas en las piezas.

Zona de fallo: comprende los valores de par obtenidos tras la pérdida de compresión.

- Par de fallo Tf: es el par a partir del cual un componente del ensamblaje falla e indica el valor de par máximo permitido en el sistema.

- Modo de fallo: determina de qué manera se ha inutilizado el ensamblaje. Los modos de fallo más comunes son el pasado de rosca, la rotura del tornillo y el coronado de la impronta.

La estabilidad del ensamblaje se determina por la diferencia entre el par de roscado y el par de fallo.