CELO, globaler Hersteller von industriellen Verbindungselementen

STRUX®

Einsatzgebiet von STRUX®

STRUX® ist ein Hochleistungs-Einpressbolzen, der zum Einpressen in ein vorgestanztes Loch in Stahlblechen eingesetzt wird. Er bietet eine stärkere und zuverlässigere Montagealternative zu herkömmlichen Niet- und Sch/weißbolzen. Wir empfehlen STRUX® Bolzen in den folgenden Situationen:

- Anwendungen auf Stahlblechen, die eine bestimmte Auspresskraft und Drehmomentwerte erfordern.

- Wo das Schweißen unterschiedlicher Materialien schwierig oder nicht möglich ist.

Wie funktioniert es?

STRUX® Bolzen können manuell im Werkzeug oder automatisch mit allen Geräten verarbeitet werden, die Nieten, Schweißbolzen oder herkömmliche Einpressbolzen zuführen können. Für eine optimale Leistung müssen STRUX®-Bolzen vollständig installiert werden, ohne „Lücke“ zwischen Bolzen und eingesetztem Material.

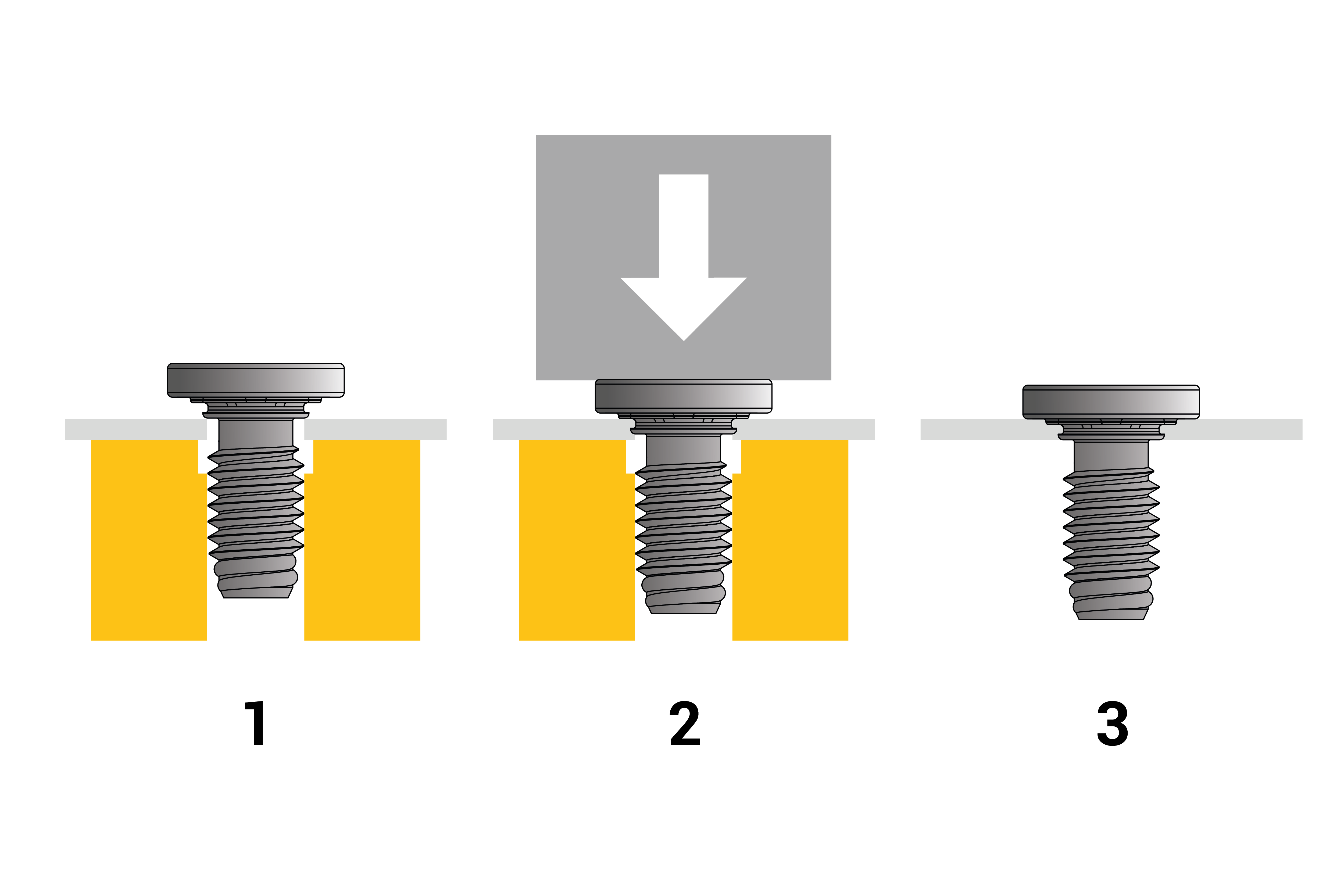

- Das Bolzenende wird durch ein gestanztes oder gebohrtes Loch in eine Vorrichtung geführt.

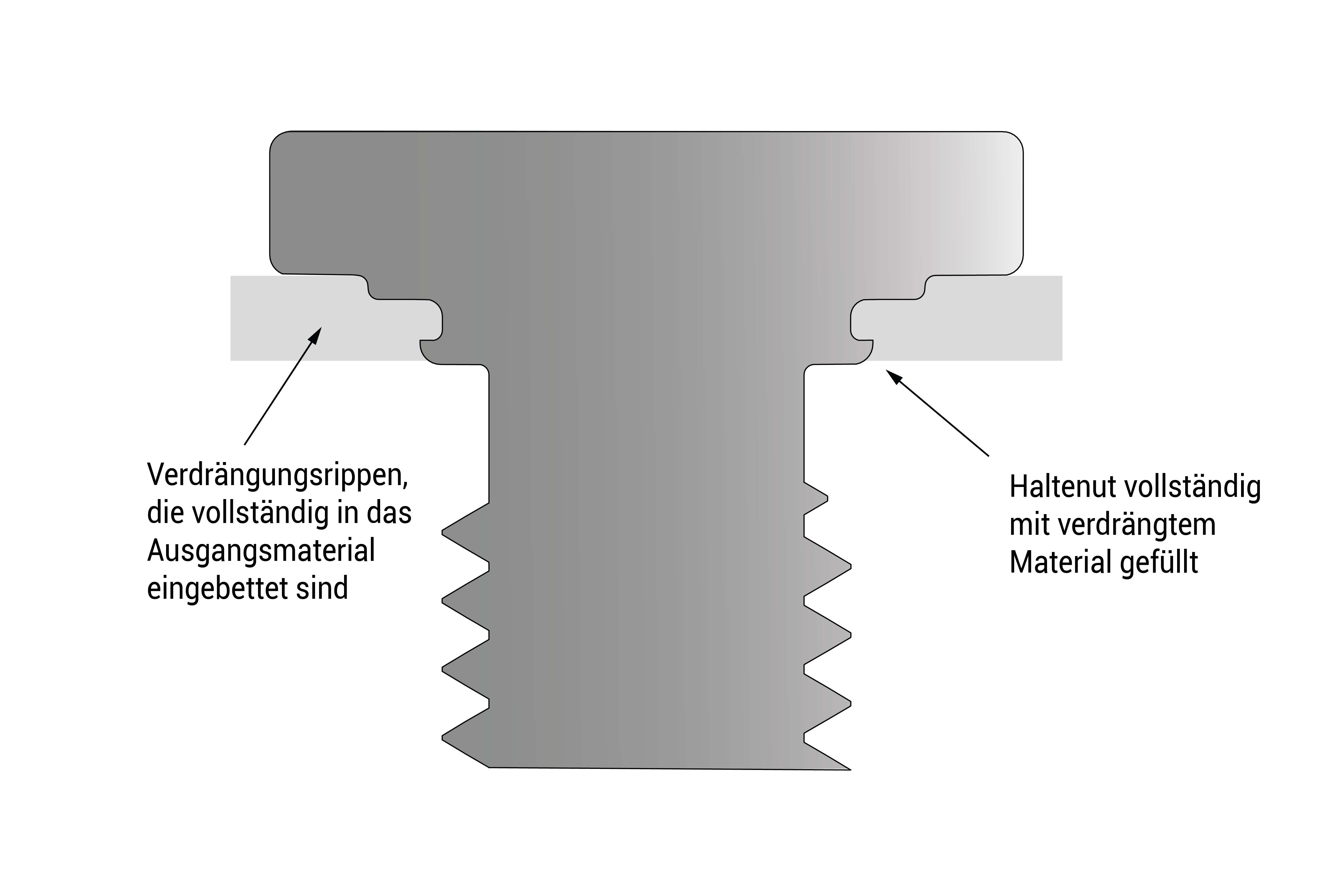

- Ein Stempel übt eine Kraft auf den Bolzen aus und der Rückhaltering wird durch das Kernloch geführt. Wenn Druck ausgeübt wird, setzen sich die Verdrängungsrippen und drücken das in Eingriff befindliche Material in die Rückhaltenut.

- Das Material wird in die Rückhaltenut verdrängt. Der Bolzen ist fest eingepresst.

Vorteile

- Hoher Ausdrück- und Rotationswiderstand während des Betriebs.

- Eliminiert Schweißarbeiten:

- Keine Materialschäden durch übermäßige Hitze.

- Reduziert das potenzielle Korrosionsrisiko.

- Verbessert die Ästhetik des Endprodukts.

- Schnelle und einfache Installation, geeignet sowohl für automatische Zuführung als auch für “In-Die”-Installation.

- Möglichkeiten zur Kosteneinsparung:

- Keine Kosten für zusätzliche Komponenten, da keine weiteren Komponenten für die Installation erforderlich sind.

Downloads & Services

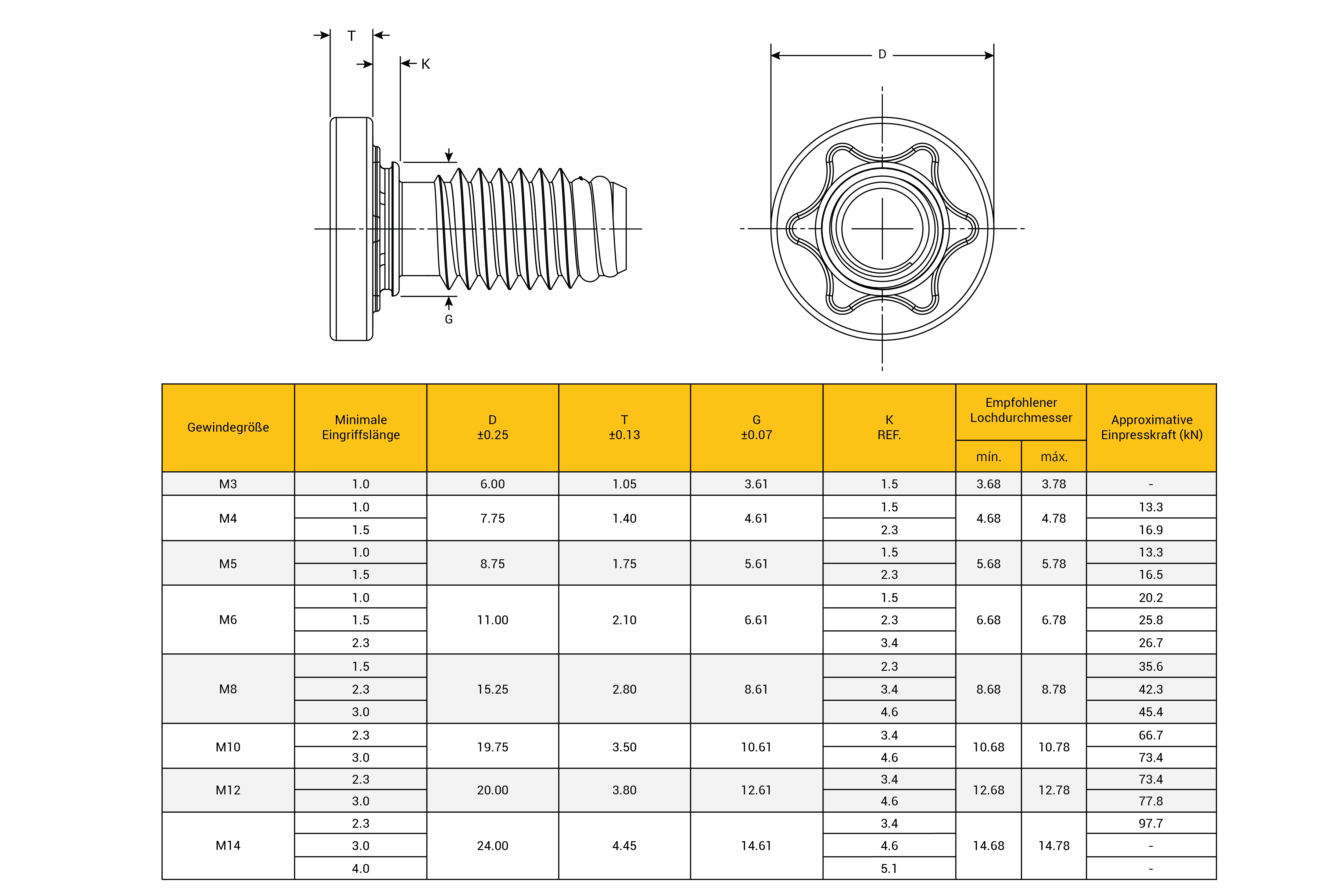

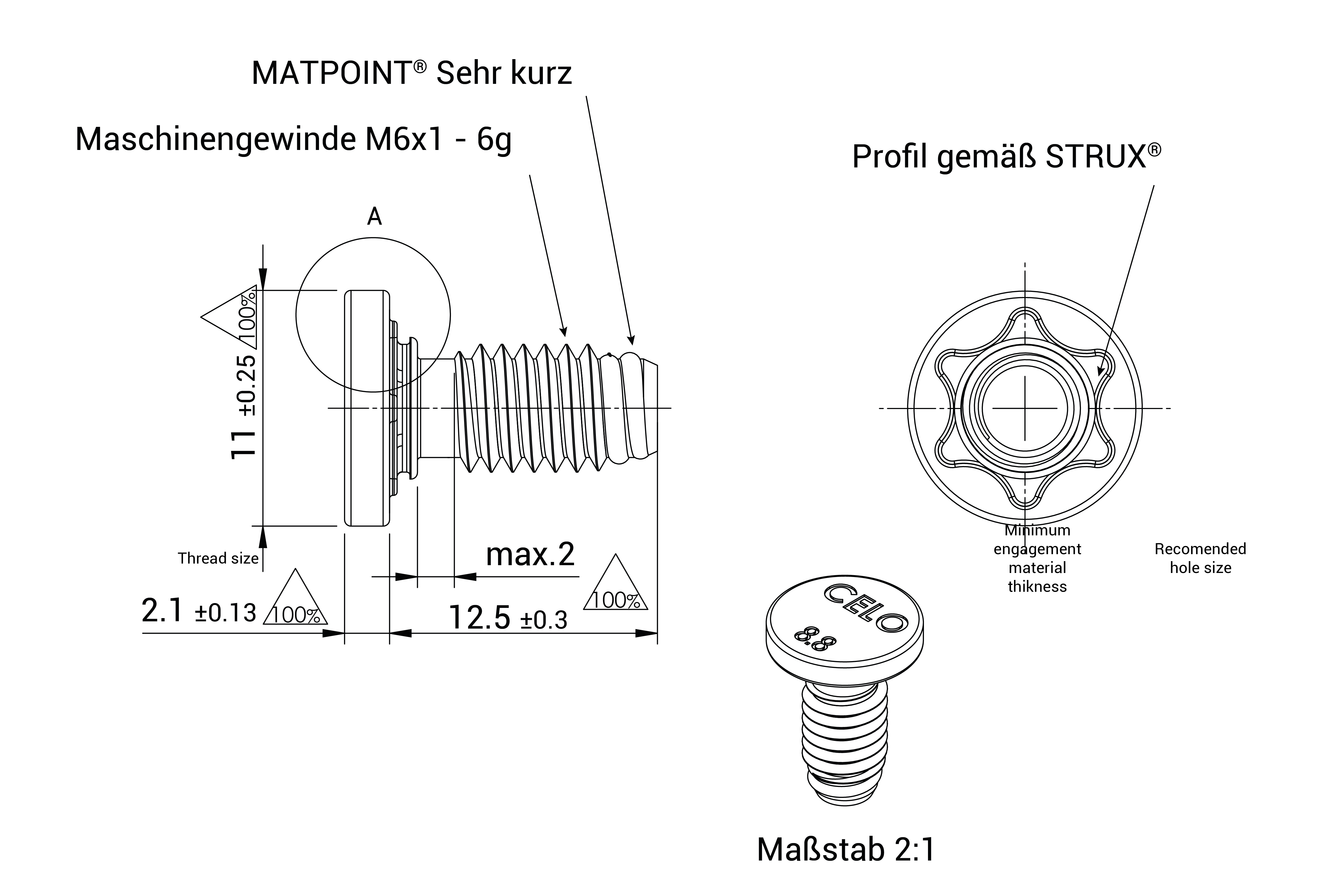

Spezifikationen für das Schraubendesign

Wir produzieren STRUX® Bolzen auf Sonderwunsch, um genau Ihren Anforderungen zu entsprechen. Wir empfehlen, einen MAThread®- Anfang hinzuzufügen, um “Cross-Threading”-Probleme zu vermeiden. Für eine reibungslose Mutternmontage wird eine optische Sortierung empfohlen.

Empfohlener Vorlochdurchmesser

Die Vorbohrungsdurchmesser für STRUX®-Bolzen sind für eine Mindestmaterialstärke ausgelegt. Beim Einbau in dickeren Materialien sind die erzielten Ergebnisse gleich oder besser.